정비 비용 수억원 절감도

지난 2018년 처음 개발된 스마트 시스템은 지난해부터 포항제철소 3·4선재공장에 설치해 올해까지 수억 원의 정비 비용도 절감해 상용 가능성이 더욱 높아지고 있다.

베어링은 압연롤 회전축을 지지하는 핵심적인 기계 부품으로 고장 여부를 주기적으로 확인해야 한다.

베어링이 고장 난 채로 압연기를 가동할 경우 품질에 문제가 생길 수 있고, 최악의 경우에는 설비 전체가 망가질 수 있기 때문에 대부분의 제철소들은 압연기 진동과 온도를 측정하는 센서를 설치해 베어링 상태를 확인하고 있다.

하지만 센서를 이용한 방식은 번거로운 데다 단단한 철강재를 압연하는 과정에서 큰 충격이 발생하고, 냉각수가 곳곳에 튀다 보니 센서 고장이 잦은 문제점이 있었다.

이에 포항제철소 EIC기술부는 센서를 보완할 스마트 시스템 자체개발에 나선 끝에 지난 2018년 성과를 거뒀다.

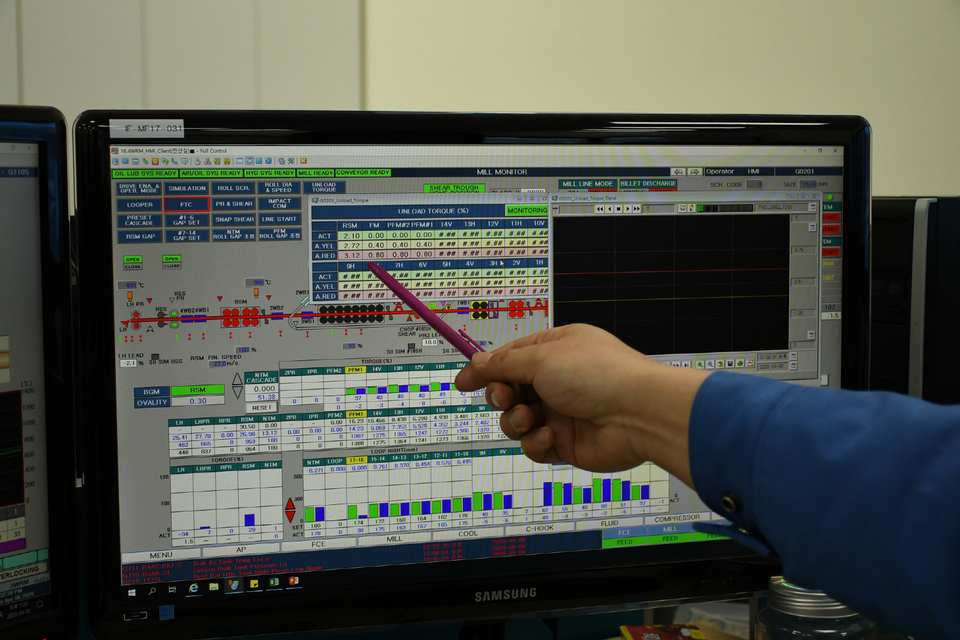

새로 개발한 스마트 시스템은 압연기에 쓰이는 전류량을 실시간으로 모니터링 해 베어링 고장을 감지하는 방식이다.

베어링에 이상이 생기면 회전 부하와 전류량이 증가하는 원리에 착안해 4선재공장 작업을 바탕으로 빅데이터 모델을 구축했다.

이후 베어링 고장을 실질적으로 예방하기 위해 전류량이 비정상적으로 증가하면 두 차례에 걸쳐 운전자에게 알리는 기능을 보탰다.

포항제철소는 지난해부터 3·4선재 공장에 이 스마트 시스템을 구축한 결과 성공적인 결과가 얻을 수 있었다.

특히 최근에는 3건의 베어링 고장을 조기에 감지해 품질 불량 예방은 물론 불필요한 정비비를 줄여 수억 원을 절감하는 성과를 거뒀다.

포항제철소 관계자는 “제철소 기술력만으로 이번 스마트 시스템을 개발하고 문제를 해결했으며, 앞으로도 꾸준한 기술 개발로 원가를 절감하고 초격차 기술력을 확보하겠다”고 밝혔다.

한편 포항제철소는 개발한 베어링 이상 감지 시스템을 올해 안에 1·2선재공장과 1열연공장에도 확대해 구축할 예정이다.