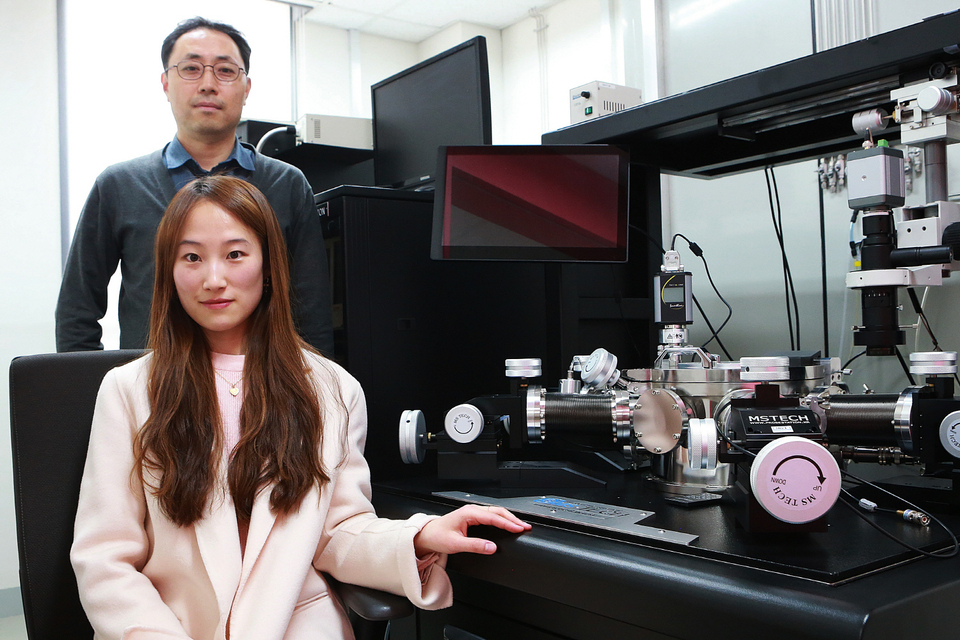

장재은 정보통신융합전공 교수팀

장재은 정보통신융합전공 교수팀은 기존 박막전극에 아주 작은 마이크로 구멍을 특정 형상으로 배치해 전기적 내구성을 높인 박막전극 제조 기술을 개발했다.

이를 이용한 박막 트랜지스터를 제작 기술도 함께 개발, 향후 전기적 내구성이 필수적인 플렉시블 디바이스에 많은 응용이 가능할 것으로 기대된다.

최근 폴더블 스마트폰처럼 휘거나 접는 전자제품이 증가하며 플렉시블 전극 연구가 활발하게 진행 중이다.

기존 연구들은 전도성을 확보하면서도 유연성을 향상시키기 위해 전극의 새로운 구조를 설계하거나 응력이 최소인 부분을 이용한 균열 억제에 초점을 맞춰왔다.

하지만 제조 공정이 복잡하거나 새로운 생산라인이 필요한 한계가 제기됐다.

또한 전극을 제작하더라도 제한적인 물질로만 제작이 가능하며 개발한 전극도 전도성이 낮아 상용화에 문제가 많았다.

이에 따라 장 교수팀은 기존과 다른 관점에서 접근, 균열을 발생시키고 이를 제어하는 관점에서 전극 연구를 진행했다.

그 결과 최적화된 배열로 작은 마이크로 구멍을 형성하는 새로운 박막 전극 구조를 내놨다.

특정 부분만 응력을 집중시켜 균열이 퍼지는 것을 제어하는 새로운 구조다.

연구팀은 2~3마이크로미터의 아주 작은 구멍을 전극에 특정한 배열로 형성해 구멍 부분에서만 균열이 일정하게 발생하게끔 유도했다.

기존의 전극은 휘거나 굽을 경우 전극 전반에 균열이 발생하며 전기가 전달되지 않았다.

그러나 일정 배열로 전극에 배치된 구멍들은 구멍의 측면 부분에만 균열을 집중적으로 발생시켰다.

여기에 전극을 30만 번 이상 굽혔다가 펴도 전극 내 다른 부분에 균열이 가지 않을 정도로 전극의 전기적 내구성을 개선시켰다.

개발된 박막전극은 현재 전극을 생산하는 데 사용 중인 반도체 공정 장비를 그대로 이용해 제작이 가능하다.

결국 전혀 새로운 생산 장비가 필요하던 기존 연구보다도 훨씬 경제적이고 효율적이다.

장재은 교수는 “박막전극은 미세한 구멍을 이용, 균열을 효과적으로 통제하는 새로운 개념”이라며 “향후 관련 플렉시블 전자기기의 전자적 내구성을 획기적인 개선에 긍정적인 영향을 줄 것”이라고 말했다.

한편 이번 연구 결과는 관련 분야 국제학술지 ‘ACS Applied Materials & Interfaces’ 4월 2일 자 온라인 게재됐다.